![]()

1 Smart Factory – Einführung

Marion Steven, Jan Niklas Dörseln1

1.1 Entstehung und Bedeutung der Smart Factory

1.2 Digitalisierung

1.3 Einsatzfaktoren

1.4 Technologie

1.5 Prozesse

1.6 Logistik

Literaturverzeichnis

1.1 Entstehung und Bedeutung der Smart Factory

In erster Näherung versteht man unter Industrie 4.0 die Durchführung von industriellen Produktionsprozessen mithilfe von hochentwickelten Informations- und Kommunikationstechnologien. Voraussetzung dafür ist eine durchgängige Digitalisierung und Vernetzung der an der Leistungserstellung beteiligten Objekte – also Maschinen, Werkzeuge, Werkstücke, Ladungsträger, Fahrzeuge usw. – sowie sämtlicher Prozessschritte. Seit der Begriff Industrie 4.0 im Jahr 2011 auf der Hannover Messe Industrie vorgestellt wurde, hat er sowohl in der wissenschaftlichen Diskussion als auch in Politik und Praxis zunehmende Aufmerksamkeit erhalten. Bei der Transformation der Gesamtwirtschaft bzw. der einzelnen Unternehmen zu Industrie 4.0 handelt es sich um eine interdisziplinäre Aufgabe, bei der Fachleute aus den Ingenieurwissenschaften, vor allem Maschinenbau, Elektrotechnik, Mess- und Automatisierungstechnik, der Informatik und den Wirtschaftswissenschaften zusammenarbeiten müssen.

Im Gegensatz zu vielen anderen Volkswirtschaften ist die Industrie in Deutschland nach wie vor das Rückgrat der Wirtschaft (vgl. Kagermann 2017, S. 235). Die Bruttowertschöpfung des Verarbeitendes Gewerbes belief sich 2018 auf 786,9 Mrd. Euro bzw. 25,8% des Bruttoinlandsprodukts (vgl. Institut der deutschen Wirtschaft 2019, S. 25). Um auf diesem hohen Niveau wettbewerbsfähig zu bleiben, müssen die produzierenden Unternehmen die sich aus der Digitalisierung der Wertschöpfungsprozesse ergebenden Möglichkeiten aktiv nutzen. Der Verband BITKOM sieht das volkswirtschaftliche Potential von Industrie 4.0 in 2025 bei 78,77 Mrd. Euro, davon entfallen 61,94 Mrd. Euro auf das Verarbeitende Gewerbe (vgl. BITKOM 2014, S. 8).

Die auch als vierte Industrielle Revolution bezeichnete Digitalisierung des Fertigungsbereichs und der ihm vor- und nachgelagerten betrieblichen Funktionen führt dazu, dass sich die automatisierten Fabriken, die aus der dritten industriellen Revolution (vgl. z. B. Steven 2019, S. 18 ff.) hervorgegangen sind, zu intelligenten Fabriken bzw. Smart Factories weiterentwickeln. Diese unterscheiden sich sowohl in ihrem organisatorischen Aufbau als auch bezüglich der zur Produktionsplanung und -steuerung eingesetzten Verfahren teilweise erheblich von ihren Vorgängern.

Die Smart Factory gilt als das Herzstück von Industrie 4.0 (vgl. Lünendonk GmbH 2016, S. 9). Eine wesentliche Voraussetzung für eine smarte Fabrik ist die umfassende Digitalisierung und Automatisierung der Produktionsmittel, die über verschiedene Ebenen hinweg erfolgt. Werkzeuge, Maschinen, Lagersysteme und Transportmittel wandeln sich zu cyberphysischen Systemen (CPS) bzw. cyberphysischen Produktionssystemen (CPPS), indem sie mit Embedded Systems, bestehend aus Sensoren, Prozessoren und Aktoren, erweitert werden. Diese kommunizieren untereinander, aber auch über Mensch-Maschine-Schnittstellen mit den Mitarbeitern über das Internet der Daten, Dinge und Dienste, so dass sämtliche Instanzen in einer Wertschöpfungskette in Echtzeit mit den fertigungsrelevanten Informationen versorgt werden können. Dies führt zu einer zunehmenden Bedeutung der Informationsflüsse in der Fabrik der Zukunft.

Im Internet der Dinge wird jedes Objekt über seine IP-Adresse mit einer eindeutigen Identität versehen. So kann z. B. ein Fahrzeug die Information über seinen aktuellen Standort oder eine Maschine die Information über ihren aktuellen Betriebszustand für andere Instanzen in der Wertschöpfungskette bereitstellen. Auch die – häufig kundenindividuell konzipierten – Produkte können als Smart Objects in den Informationsfluss eingebunden werden, so dass es zu einer umfassenden Verknüpfung der physischen Welt der Objekte mit der virtuellen Welt der digitalen Daten kommt. Die intelligente Vernetzung der Fertigungsobjekte ermöglicht eine weitgehend automatisierte, dezentrale und echtzeitnahe Abstimmung von Maschinen und Abläufen in der Smart Factory. Intelligente Maschinen planen und koordinieren idealerweise selbstständig ihre Fertigungsprozesse, motorisierte Serviceroboter kooperieren in der Montage mit Menschen und Maschinen, fahrerlose Transportfahrzeuge erledigen eigenständig Logistikaufträge.

In der Zukunftsvision einer Smart Factory steuern sich die Werkstücke bzw. Aufträge mithilfe von aktiven RFID-Chips, internen und externen Netzwerken und über eindeutige IP-Adressen selbst durch die Fertigung und fordern autonom ihren Materialbedarf und die benötigten Kapazitäten bei den jeweils als nächstes in der Maschinenfolge vorgesehenen Fertigungseinrichtungen oder den benötigten smarten Ladungsträgern und Transportmitteln an. Sie sind eindeutig identifizierbar, können jederzeit lokalisiert werden und kennen zu jedem Zeitpunkt sowohl ihre bisherige Fertigungshistorie und ihren aktuellen Zustand als auch die noch ausstehenden Bearbeitungen. Weiter kennen sie verschiedene Pfade, um ihren Zielzustand zu erreichen. Die daraus resultierende große Flexibilität bezüglich der Wege durch die Fertigung führt dazu, dass auf wechselnde Kundenanforderungen und sogar auf kurzfristige Änderungswünsche umfassend reagiert werden kann. Dabei lässt sich vielfach die als One Piece Flow bezeichnete Losgröße Eins zu den Kosten der Massenfertigung erreichen.

Für die Fertigung in einer Smart Factory müssen physische und digitale Prozesse synchronisiert, automatisiert und optimiert werden, um die Unternehmen in die Lage zu versetzen, in Echtzeit auf beliebigen Geräten von überall Einblicke in die Abläufe auf dem Shop Floor nehmen zu können, damit sofort auf Zielabweichungen reagiert werden kann. Um dies zu realisieren, ist eine Weiterentwicklung der bislang genutzten Planungs- und Steuerungssysteme für Produktion und Logistik erforderlich, die sowohl die vielfältige Zusammenarbeit der verschiedenen Akteure also auch die umfassenden Möglichkeiten der speicherprogrammierbaren Steuerungen auf der operativen Ebene berücksichtigen muss (vgl. Seitz 2015, S. 303 ff.). Dazu ist eine durchgängige Integration sämtlicher Ebenen der Automatisierungspyramide – von der Prozessebene bis zur Unternehmensebene – erforderlich.

Häufig eingesetzte Instrumente in Smart Factories sind Augmented Reality (AR) bzw. Virtual Reality (VR). Diese erlauben die Simulation von Abläufen mithilfe eines digitalen Zwillings bzw. die Unterstützung von Mitarbeitern, die an entfernten Orten tätig sind, mit digitalen Ad hoc-Informationen. Der Umfang und das Tempo der in Industrie 4.0 anfallenden Datenmengen (Big Data) sind nur mithilfe von dynamischen Analysemethoden zu bewältigen, die in der Lage sind, schnell die relevanten Strukturen und Zusammenhänge zu erkennen.

Ein weiterer Trend in der Organisation von Wertschöpfungsprozessen, der durch die schnelle und ubiquitäre Verfügbarkeit von Informationen unterstützt wird, ist die zunehmende Kooperation von Smart Factories, bei der die einzelnen Prozessschritte über die Unternehmensgrenze hinweg auf denjenigen Partner in einem Industrie 4.0-Netzwerk verlagert werden, der über die entsprechenden Kompetenzen und Kapazitäten verfügt. Ein Industrie 4.0-Netzwerk umfasst Lieferanten, Produzenten, Logistikdienstleister und Absatzkanäle, die sich intelligent vernetzen und z. B. auch über Cloud-Anwendungen, d. h. die Nutzung von externen Serverkapazitäten zur Speicherung von Daten und Bereitstellung von Anwendungen innerhalb des Netzwerks, abstimmen. Die Qualität der zwischenbetrieblichen Zusammenarbeit hängt wesentlich von der effektiven und effizienten Abwicklung der Logistikprozesse ab, so dass eine Logistik 4.0 erforderlich wird.

Zur Unterstützung der Unternehmen bei der Umsetzung von Industrie 4.0 wurde u. a. die Plattform Industrie 4.0 ins Leben gerufen, in der über 300 Akteure aus Wirtschaft, Verbänden, Gewerkschaften, Wissenschaft und Politik konstruktiv zusammenarbeiten. Neben dem Informationsaustausch hinsichtlich der Möglichkeiten zur digitalen Transformation der Industrie werden in verschiedenen Arbeitsgruppen Handlungsempfehlungen, Leitfäden und Publikationen erstellt. Die Online-Landkarte Industrie 4.0 ermöglicht einen stets aktuellen Überblick über bereits erfolgreich umgesetzte Industrie 4.0-Lösungen (vgl. BMWi 2018). Aktuell wird der Umsetzungsstand von Industrie 4.0 in der deutschen Industrie als gering eingeschätzt (vgl. Rösch 2019), so dass ein erheblicher Handlungsbedarf besteht.

In dem vorliegenden Sammelband werden der aktuelle Stand sowie zukünftige Potentiale und Implikationen des Forschungsgebiets Smart Factory aus verschiedenen fachlichen Perspektiven aufgearbeitet. Dabei wird insbesondere untersucht, von welchen Faktoren der Erfolg und die Wettbewerbsfähigkeit einer Smart Factory abhängen. Die einzelnen Beitragsautoren, renommierte Fachleute der Produktionswirtschaft und verwandter Disziplinen, diskutieren die technischen Voraussetzungen und die perspektivischen Möglichkeiten eines konsequenten Übergangs von der traditionellen Produktionsweise zur Smart Factory, dem – nicht nur nach Ansicht der Beteiligten – eine zentrale Bedeutung für die Zukunftsfähigkeit des Standorts Deutschland zukommt.

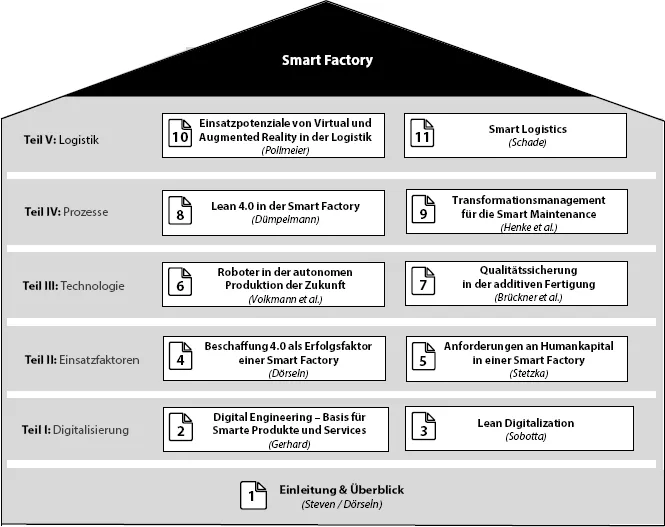

Abbildung 1 gibt einen Überblick über den inhaltlichen Zusammenhang der Beiträge, die fünf aufeinander aufbauenden Themenfeldern zugeordnet sind. Im Anschluss an grundlegende Ausführungen zur Digitalisierung orientiert sich die Reihenfolge der Themenfelder am betrieblichen Wertschöpfungsprozess.

Abb. 1: Smart Factory – Überblick über den Aufbau

• In Themenfeld I »Digitalisierung« wird die Bedeutung dieser Basistechnologie von Industrie 4.0 für den Aufbau und die Abläufe in einer Smart Factory untersucht.

• Themenfeld II »Einsatzfaktoren« befasst sich mit den veränderten Anforderungen an die Materialwirtschaft bzw. die Personalwirtschaft, die sich aus der digitalisierten Wertschöpfung ergeben.

• Gegenstand von Themenfeld III »Technologie« sind die Fertigungstechnologien, die in einer Smart Factory zur Anwendung kommen.

• Darauf aufbauend stehen in Themenfeld IV »Prozesse« die Veränderungen bei den Planungs- und Transformationsprozessen in der Smart Factory im Mittelpunkt.

• Den Abschluss bildet das Themenfeld V »Logistik«, in dem die wesentlichen Veränderungen behandelt werden, die bei den unternehmensübergreifenden Wertschöpfungsprozessen auftreten.

1.2 Digitalisierung

Das Bundesministerium für Wirtschaft und Energie definiert die Digitalisierung als die umfassende datentechnische Vernetzung aller Bereiche von Wirtschaft und Gesellschaft in Verbindung mit der Fähigkeit, relevante Informationen zu sammeln, zu analysieren und in Handlungen umzusetzen. Durch die Digitalisierung wird die physische mit der virtuellen Welt verknüpft (vgl. BMWi 2015, S. 3). Der Prozess der Digitalisierung hat mit der wirtschaftlichen Nutzung der elektronischen Datenverarbeitung in der Mitte des 20. Jahrhunderts begonnen und sich seitdem immer weiter beschleunigt. Auch für die bei Industrie 4.0 erfolgende Verknüpfung von realer und virtueller Welt ist die Digitalisierung eine grundlegende Voraussetzung, die daher im ersten Themenfeld behandelt wird. Sie erfolgt einerseits auf der Ebene der vom Unternehmen erbrachten Leistungen und andererseits auf der Ebene der Produktionsprozesse und Abläufe.

Die Digitalisierung der Leistungen führt zu smarten Produkten, smarten Services sowie smarten Produkt-Service-Systemen. Voraussetzung für das erfolgreiche Angebot digitaler Leistungen ist die durchgängige Digitalisierung des Erstellungsprozesses, die bereits bei der Produktentwicklung einsetzen und den gesamten Produktlebenszyklus umfassen muss. Damit befasst sich der Beitrag Digital Engineering – Basis für Smarte Produkte und Services von Detlef Gerhard. Er zeigt auf, wie die unterschiedlichen Methoden, Werkzeuge, Modelle und Prozesse des Digital Engineering zusammenwirken und welche Veränderungen der Engineering-Prozess dadurch erfährt. Inhaltliche Schwerpunkte sind dabei die Unterstützung der verschiedenen Engineering-Phasen durch das Cloud Computing auf der Datenebene und die künstliche Intelligenz, durch die insbesondere die Lebenszyklusorientierung unterstützt werden kann.

Die Verschlankung von Abläufen durch die Digitalisierung steht im Mittelpunkt des Beitrags Lean Digitalization – Durchlaufzeitenoptimierung in a...